|

|

Wir sind spezialisiert auf Rundstahlketten, Einzelglieder, Drahtbiegeteile und Schrauben.

Bezahlbare Dienstleistungen für Klein- und mittelständische Unternehmen

Ihr Vorteil - mehr als 50 Jahre Erfahrung

- Werkstofftechnik

- Unterstützung in Fertigung und Montage

- Wärmebehandlung

- Oberflächentechnik

- Verbesserung von Liefertermintreue und Materialfluss

- Standzeitsteigerung

|

Werkstofftechnik, Dienstleistungen

- Wärmebehandlungsvorschriften definieren / optimieren

- Optimierungen bei vorhandenen Härteanlagen: Ausnutzung der Kapazitäten, nutzen vorhandener Anlagenreserven, Reduzierung der Störanfälligkeit und Lösung von Qualitätsproblemen

- Anwendungsbezogene Auslegung von Rundstahlketten

- Anwendungsbezogene Schulung im Bereich Rundstahlketten - z.B. für Pumpenketten

- Schaltschrankbau einschließlich Konzeption als offenes System mit standardisierten Komponenten oder nach Kunden-Vorgabe - auch mit beigestellten elektrischen Bauteilen. Offene Steuerungen werden zunehmend z.B. in Steuerungen für Wärmebehandlungsanlagen verwendet.

|

Wärmebehandlungstechnik / Wärmebehandlungsverfahren – speziell Mehrzweckkammeröfen und Band-Durchlauföfen

Unterstützung bei der Projektierung Ihrer Wärmebehandlungsanlage:

- Bauteilbezogene Projektierung unter Berücksichtigung der Qualitätsanforderungen

- Kurze Projektlaufzeiten - schneller Return On Invest (ROI)

- Verzugsarmes Härten

- Kurze Anlaufphase der Anlage und schnelle Auslastung der Kapazitäten

|

Eigene Härteanlage = verbesserte Qualität, Flexibilität, Durchlaufzeit, Kostenstruktur und Liquidität

- Öfen zum Vergüten, Glühen, Einsatzhärten, Nitrieren, Carbonitrieren etc.

- (Vollautomatische) Mehrzweckkammeröfen, Bandöfen

- Bei kleineren als auch großen Jahresmengen

- Personalentwicklung /-schulung

Wir stehen mit unserer Erfahrung bereit für eine zügige Planung und Umsetzung.

SPRECHEN SIE UNS GERNE UNVERBINDLICH AN!

|

Dienstleistung Engpass-Analyse:

"Eine Kette ist nur so stark wie ihr schwächstes Glied - das gilt auch für Prozessketten!"

- Jeder kennt das Beispiel einer gerissenen Kette: Das schwächste Glied reißt zuerst.

- So ist es nicht nur bei Ketten aus Stahl, sondern auch bei Prozessketten in Unternehmen. Nach ISO 9001 beispielsweise ist der sogenannte prozessorientierte Ansatz zu wählen...

- Daher macht wirtschaftlich gesehen nur Sinn, diesen schwächsten Prozess zu stärken, zu optimieren und bestmöglich zu nutzen.

- Einen Prozessbestandteil zu verbessern, der ohnehin bis dato unkritisch ist, macht nicht nur aus dieser Betrachtung offensichtlich keinen Sinn, sondern stellt auch unnütze Kosten dar.

- Die klassische Kostenrechnung bzw. Zuschlagskalkulation stellt an dieser Stelle oftmals ein Hindernis dar, da es in der Betrachtung einen immens große Unterschied macht, ob die Kapazitäten ausgelastet sind oder nicht. Die Kostenrechnung geht immer von voller Auslastung der Kapazitäten aus. Diese Randbedingung wird oftmals nicht beachtet. Allgemein bekannt ist, dass mit rückläufiger Beschäftigung nicht alle Kosten linear reduzierbar sind, aber jede Veränderung der Kosten bedeutet IMMER gleichzeitig eine Veränderung bei mindestens einer der beiden Positionen Roherlös und Bestände - wenn nicht sogar bei beiden. Letztlich bleibt es dem Vertrieb im Regelfall ohnehin nicht erspart, sich am Marktpreis zu orientieren, egal was die Kostenrechnung aussagt...

- Genau diesen Ansatz habe ich bereits in der Praxis mehrfach anwenden können. So habe ich in einem Fall den Auftragsbestand innerhalb von 6 Monaten bei einem Unternehmen von 700TEURO auf knapp 1.400TEURO steigern können.

Kennen Sie den Engpass in Ihrem Unternehmen bzw. wie findet man diesen heraus? Welche Maßnahmen treffen Sie dann?

WENN SIE DIESE GEDANKENGÄNGE NACHVOLLZIEHEN KÖNNEN UND GERNE MEHR ERFAHREN MÖCHTEN, SPRECHEN SIE UNS GERNE UNVERBINDLICH AN!

|

Referenz-Beispiele unserer Tätigkeit:

Einsatzhärten dünnwandiger Bauteile [...weiterlesen]

Beim Einsatzhärten von Hülsen mit 1mm Wandstärke aus Werkstoff C10, kam es darauf an, eine Oberflächenhärte von 700HV zu erzielen bei einer Einsatzhärtetiefe CHD von 0,3mm. Der Kern der Hülse musste aber weich bleiben. Wir konnten die Härteparameter, bei entsprechendem Kohlenstoffpegel, so einstellen, dass mit einer Haltezeit der Bauteile von 8 Minuten im Ofen ein optimales Ergebnis erzielt wurde.

Nacharbeit einer Gliederkette [...weiterlesen]

Bei mehreren Tausend Metern einer Gliederkette wurde in der Lohnhärterei mit einem zu hohen Kohlenstoffpegel die Oberfläche so stark aufgekohlt, dass diese Bauteile für den Folgearbeitsschritt nicht verwendet werden konnten. Die Oberfläche bildete quasi eine Sperrschicht. Durch eine Reparaturwärmebehandlung im Härteofen konnte der Kohlenstoffgehalt der Bauteile dann wieder gesenkt werden, so dass die Gliederkette doch noch verwendet werden konnte.

Steigerung des Auftragsbestands [...weiterlesen]

In einem mittelständischen, metallverarbeitenden Betrieb lag zum Stichtag der Auftragsbestand im Unternehmen bei gerade einem Monat. Im Rahmen des Controllings wurden Maßnahmen vorgeschlagen und umgesetzt, so dass der Auftragsbestand binnen knapp 6 Monaten verdoppelt werden konnte, bei gleichzeitiger Steigerung des Deckungsbeitrags.

Qualitätsprobleme beim Widerstandsschweißen gelöst [...weiterlesen]

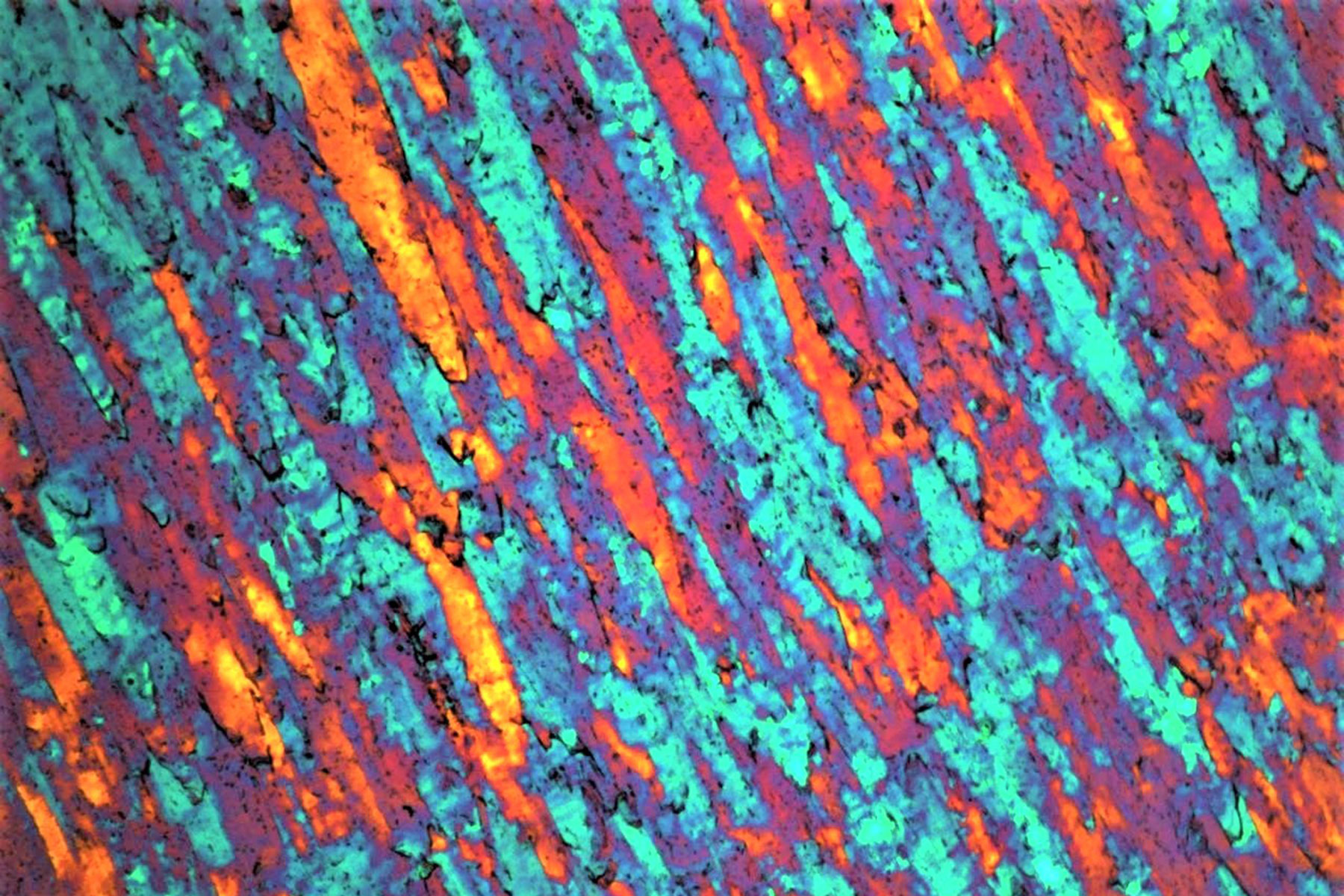

Beim Widerstandsschweißen von Qualitätsstählen traten immer wieder Fälle auf, an denen die Schweißnähte nicht die gewünschten Zugkräfte erreichten. Bei Untersuchung einer gebrochenen Schweißstelle in einem Prüflabor wurde klar, dass die Schweißtemperatur zu hoch lag, denn es bildete sich entlang der Schweißstelle ein Ferritsaum. Durch diesen Ferritsaum war die geforderte Festigkeit des Grundwerkstoffes in der Schweißstelle nicht mehr gegeben. Der Ferritsaum entstand, weil die beiden zu verschweißenden Enden durch die zu hohe Schweißtemperatur entkohlt wurden. Durch das Absenken der Schweißtemperatur wurde nicht nur der Energieeinsatz beim Schweißen reduziert, sondern es konnte auch noch Material eingespart werden, weil nicht mehr so viel zu verschweißendes Material aufgeschmolzen werden musste.

Durch diesen Umstand entschloss man sich, um künftig bei Qualitätsproblemen schnell aussagefähig zu sein, ein entsprechend ausgestattetes, hausinternes Qualitätslabor mit unserer Unterstützung zu installieren.

Keine Aufträge für neue Produkte durch zu hohe Werkzeugkosten [...weiterlesen]

Zu hohe Werkzeugkosten für Drahtwaren für Neukunden mit besonderen Produkten bzw. neue Produkte stellten in einem Fall eine bedeutende Einstiegshürde dar. Durch eine Umstrukturierung und Modularisierung der Werkzeuge konnten die kalkulierten Kosten auf Basis einer Deckungsbeitragsrechnung erheblich gesenkt werden - um mehr als 70%.

Nacharbeit des Gussrahmens eines Konzertflügels durch Wärmebehandlung [...weiterlesen]

Für einen Konzertflügel war der innere Rahmen fälschlicherweise aus globularem Grauguss bestellt worden. Dieses Gefüge hatte zur Folge, dass sich die Stimmsaiten, die den Ton erzeugen, in die Oberfläche des zu weichen Gussrahmen etwas eingearbeitet hatten.

Der Klang wurde daher nicht mehr korrekt wiedergegeben. Durch eine Flammhärtung des Rahmens wurde das ferritisch-perlitische Gefüge in ein martensitisches Gefüge umgewandelt, so dass das Klangproblem durch diese Reparaturhärtung gelöst werden konnte.

Erstmalige Anschaffung einer Schutzgasatmosphären-Härteanlage (Mehrzweck-Kammerofen-Linie) [...weiterlesen]

Nachdem wir die Geschäftsleitung und die Hausbank von unserem Anlagenkonzept der Härteanlage überzeugen konnten, wurde durch eine eigene Härteanlage die Produktqualität und die Flexibilität erheblich verbessert - bei gleichzeitiger Reduzierung der Lieferzeiten und Kosten.

Die Härteanlage wurde im Hinblick auf die Zukunft mit der doppelten Kapazität von uns geplant, die für die hausinternen Produkte erforderlich war. Dieser Umstand führte auch dazu, dass die Preise pro kg Härtegut erheblich niedriger lagen, da die Kosten für die Anlagenperipherie sich auf eine größere verfügbare Kapazität aufteilten. Das geplante Budget wurde bei der Umsetzung des Projekts eingehalten.

Nach Inbetriebnahme haben wir für den Kunden Lohnhärteaufträge akquiriert um die Härteanlage kurz nach Inbetriebnahme auszulasten. Die bessere Qualität der eigenen Produkte, in Verbindung mit kurzen Lieferzeiten, führte schnell zur kompletten Auslastung der gesamten Kapazitäten mit eigenen Produkten - und das 24-7.

Die regelmäßige Wartung des Ofens im tagtäglichen Betrieb führte zu einer Anlagenverfügbarkeit von über 80%.

Die von Kunden vorgegebenen mechanischen Eigenschaften waren vorher bei einer externen Wärmebehandlung im Lohn teils nur sehr grenzwertig erreichbar. Mit der eigenen Härteanlage waren die Probleme schlagartig verschwunden. Außerdem wurde spezielles wärmebehandlungstechnisches Wissen intern aufgebaut - auch im Hinblick auf verzugsarmes Härten.

Auch fielen Einschränkungen weg bei der chemischen Zusammensetzung des Rohmaterials und man konnte auf Standardrohmaterial zurückgreifen, was wiederum zu niedrigeren Einkaufskosten und besserer Materialverfügbarkeit führte.

Durch die Schutzgasatmosphäre im Ofen waren die Bauteile nach der Wärmebehandlung metallisch blank, was gegenüber der bisherigen Arbeitsfolge zu Einsparungen führte, da eine anschließende Oberflächenbehandlung nun auch entfallen konnte.

Verschleissreduzierung an Werkzeugen bei der Verarbeitung nichtrostender Edelstähle [...weiterlesen]

Werkzeugteile, die bei der Verarbeitung nichtrostender Edelstähle entstandene Grate entfernen mussten, kamen gegenüber herkömmlichen Qualitätsstählen auf nur sehr unbefriedigende Standzeiten von rund 10.000 Takten. Durch eine Änderung des Grundwerkstoffs des Werkzeugs konnte, ohne dass die Werkzeuge um ein Vielfaches teurer wurden, die Standzeit auf über 180.000 Takte gesteigert werden.

Kostenneutrale Verschleissreduzierung bei Kratzbodenketten [...weiterlesen]

Bei Kratzbodenketten für Stalldungstreuer entstand immer wieder die Notwendigkeit die Ketten nachzuspannen. Mit der neuen Kratzbodenketten konnte zum gleichen Anschaffungspreis das Nachspannen völlig vermieden werden. Die konnte durch ein spezielles Härten erzielt werden, bei dem die Oberfläche hart und verschleißfest war und gleichzeitg die Zug- und Bruchkräfte erhalten blieben. Das gleiche Ergebnis konnte bei Kratzbodenketten an einem Silokamm erzielt werden.

|